In diesem Artikel stellen wir Ihnen den vollständigen Leitfaden zum Schrumpfungstest vor …

Berstfestigkeitstest für Textilien —— Verfahren zum Testen der Berstfestigkeit von Folien (ASTM D3786)

Inhaltsverzeichnis

Geltungsbereich

1.1 Dieses Prüfverfahren ist auf das hydraulische Quellfestigkeitsprüfgerät oder das pneumatische Membranquellfestigkeitsprüfgerät anwendbar, um die Quellbeständigkeit von Textilien zu testen. Dieses Verfahren wird normalerweise auf eine breite Palette von Textilprodukten angewendet.

1.2 Dieses Verfahren ist auch auf elastische Gewebe oder Industriegewebe wie Airbags anwendbar. Da neue Materialien den Bereich des Instruments überschreiten können, lesen Sie bitte den Berichtsabschnitt und ziehen Sie stattdessen die Verwendung der Testmethode D3787 oder D6797 in Betracht.

1.3 Die numerischen Einheiten in dieser Spezifikation werden sowohl im imperialen als auch im internationalen Einheitensystem ausgedrückt. Die in jedem Einheitensystem ausgedrückten Werte sind nicht genau gleich; Daher sollte jedes Einheitensystem unabhängig verwendet werden. Das Mischen der beiden Einheitensysteme kann zu inkonsistenten Ergebnissen führen.

Anmerkung 1: Zur Prüfung der Dehnungsfestigkeit mittels Stahlkugeldehnung siehe Prüfverfahren D 3787.

1.4 Diese Norm behandelt nicht alle möglichen Sicherheitsprobleme im Zusammenhang mit ihrer Verwendung, und die Benutzer dieser Norm sind dafür verantwortlich, angemessene Sicherheits- und Gesundheitspraktiken festzulegen und den Umfang der Anwendung vor der Verwendung festzulegen.

1.5 Dieser Normkreis basiert auf den international anerkannten Grundsätzen für die Erstellung von Normen „Grundsätze für die Erstellung internationaler Normen, Leitlinien und empfohlene Spezifikationen“ für die Überarbeitung, die vom Ausschuss der Welthandelsorganisation für technische Handelshemmnisse herausgegeben wurden.

Bibliographie

2.1 ASTM-Standard:

D123 Textilbezogene Begriffe

D1776 Standardpraxis für die Konditionierung und Prüfung von Textilien

D3787 Standardtestverfahren für Textilquellfestigkeit – Stahlkugel-Quelltest mit konstanter Zuggeschwindigkeit (CRT).

D4850 Fachbegriffe für Textilien und deren Prüfverfahren

D6797 Standardtestverfahren zur Bestimmung der festen Dehnungsrate (CRE) durch sphärischen Explosionstest Standardtestverfahren für die Druckfestigkeit von Textilien

2.2 Sonstige Normen.

TAPPI-Methode T403, Papierberstfestigkeit

Terminologie

3.1 Alle Begriffe im Zusammenhang mit D13.59, Stofftestverfahren, siehe Abschnitt D4850 Terminologie

3.1.1 Diese Norm enthält auch Begriffe in Bezug auf Berstfestigkeit, Maschenware, Vliesstoffe, Stretchstoffe und gewebte Stoffe.

3.2 Für andere in dieser Norm behandelte Begriffe siehe D 123.

Übersicht Testmethoden

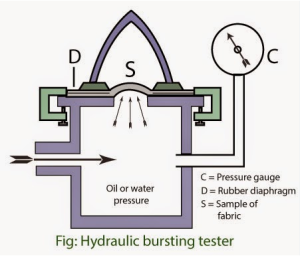

4.1 Die Probe wird auf eine dehnbare Folie geklemmt. Der Film wird hydraulisch gedrückt, um sich auszudehnen, bis die Probe bricht. Die Differenz zwischen dem zum Expandieren der Probe erforderlichen Druck und dem zum Expandieren der Folie erforderlichen Druck wird als Expansionskraft aufgezeichnet.

Bedeutung und Verwendung

5.1 Dieses Verfahren dient zur Bestimmung der Berstfestigkeit von gestrickten, nicht gewebten und gewebten Folien und wird von der Textilindustrie häufig zur Bewertung von Textilien für verschiedene Anwendungen eingesetzt.

5.2 In einigen Fällen korrelieren die nach dem Verfahren der Prüfmethode D 3786 erzielten Prüfergebnisse nicht mit den tatsächlichen Eigenschaften des Materials. Die Prüfmethode D 3786 gilt als geeignet für die Abnahmeprüfung der Berstfestigkeit bei gewerblichen Textilsendungen und wird daher bereits vielfach zur Abnahmeprüfung im Handel eingesetzt. Bei Meinungsverschiedenheiten zwischen Käufer und Verkäufer mit unterschiedlichen Werten nach Prüfmethode D 3786 wird eine Stichprobe des bewerteten Materials zwischen den Laboren des Käufers und des Verkäufers verglichen, um festzustellen, ob statistische Abweichungen vorliegen.

Anmerkung 2: Die Kraftübertragung und Dehnung, die beim Reißen von Maschenwaren und Nicht-Stoffen auftritt, kann durch das in diesem Prüfverfahren beschriebene Klemmverfahren verhindert werden.

Ausrüstung und Materialien

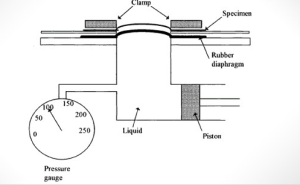

6.1 Hydraulisches Filmberstprüfgerät (siehe Abbildung 1) – Prüfgerät, das den Anforderungen von 6.1.1 – 6.1.4 entspricht. Achten Sie darauf, extern induzierte Vibrationen während der Installation zu vermeiden.

Figure 1 Hydraulischer Filmbersttester

6.1.1 Vorrichtung, um sicherzustellen, dass das Prüfmuster zwischen zwei Ringen aus parallelen, dauerhaften Plattenoberflächen aus rostfreiem Stahl befestigt ist und dass während der Prüfung kein Verrutschen auftritt. Üben Sie ausreichend Druck aus, um den tatsächlichen Schlupf zu minimieren. Die obere und untere Befestigungsfläche haben koaxiale Löcher mit einem Durchmesser von 31 bis 0.75 mm (1.22 bis 0.03 Zoll). Die Oberflächen der Vorrichtung sollten ausreichend haltbar sein, und die Kanten, die für Schneidwirkung anfällig sind, sollten zu gekrümmten Oberflächen mit einem Krümmungsradius von nicht mehr als 0.4 mm gemacht werden. Die untere Halterung ist mit einem luftdichten Behälter kombiniert, in dem das Druckmedium den Gummifilm ausdehnt.

Hinweis 3: Da die Halterungseinheit und die Halterungsoberfläche erheblichem Verschleiß und Verformung unterliegen, sollten sie regelmäßig überprüft und repariert und gegebenenfalls ersetzt werden. Die resultierende Wirkung des Rillens der Vorrichtungsoberfläche wie angegeben ist ungewiss.

6.1.2 Folie – besteht aus synthetischem oder natürlichem Gummi und wird zwischen der Befestigungsplatte und dem Instrument eingelegt. Der zentrale Bereich seiner oberen Oberfläche bleibt parallel zur Platte, bis sie durch Druckkompression gedehnt wird. Die Folie sollte regelmäßig überprüft und bei Bedarf ausgetauscht werden.

6.1.3 Manometer – Das Gerät ist mit einem Druckmesssystem ausgestattet, das über den gesamten Bereich auf 1 % des maximalen Bereichs genau ist. Bei Geräten, die mit Manometern vom Typ Bolden ausgestattet sind, beträgt der Messbereich 25 % bis 75 % des Maximums.

6.1.4 Drucksystem – Erhöhen Sie den Druck unter der Folie, bis die Probe reißt. Druck kann auf zwei Arten gewonnen werden: hydraulisch und pneumatisch.

6.1.4.1 Hydrauliksystem – Hydraulischer Druck wird durch einen Wasserstrahl erzeugt, der mit 95 ± 5 ml/min fließt. Die variable Position des Strahls wird durch einen Kolben in der Druckregelkammer des Geräts gesteuert. Die empfohlene Flüssigkeit für die Ventilkammer ist chemisch reines USP-Propantriol mit 96 %.

Hinweis 4: Glykol kann anstelle von Propylenglykol verwendet werden, falls gewünscht.

6.1.4.2 Luftdruck wird erzeugt, indem ein Strom sauberer, trockener Luft unter Verwendung eines Steuerventils gesteuert wird.

6.1.5 Kalibrieren Sie das für den Tester verwendete Aluminiumblech – verwenden Sie ein Blech, dessen Expansionskraft im Bereich von 70–790 kPa (10 bis 115 psi) ermittelt wurde.

um die Arbeitsleistung des Testers zu überprüfen.

Hinweis 5: Es ist möglicherweise nicht ratsam, Aluminiumbleche eines Herstellers auf Prüfgeräten anderer Hersteller zu verwenden. Die Verifizierung sollte gemäß der Gebrauchsanweisung des Herstellers bestätigt werden.

6.1.6 Druckaufzeichnungstabelle

6.1.6.1 Hydraulische Ausrüstung – Es sollte eine geeignete Methode gefunden werden, um die Druckbeaufschlagung im Moment der Beschädigung der Probe zu stoppen und sicherzustellen, dass der Druck in der Ventilkammer konstant ist, wodurch sichergestellt wird, dass der Expansionsdruck und der erforderliche Druck aufgezeichnet werden Erweitern des Films ist erfolgreich abgeschlossen.

6.1.6.2 Luftdruckgerät – Es sollten Maßnahmen ergriffen werden, um den Belastungsdruck aufzuzeichnen, wenn die Probe beschädigt ist. und notieren Sie den Druck, der erforderlich ist, um die Folie im gleichen Maße auszudehnen.

Probennahme

7.1 Losmuster – Als Losmuster für die Abnahmeprüfung wird eine bestimmte Anzahl von Stoffrollen nach dem Zufallsprinzip aus der Liste gemäß der angewandten Materialspezifikation oder einer anderen Vereinbarung zwischen Käufer und Verkäufer ausgewählt. Die Anzahl der Stoffrollen gilt als grundlegende Stichprobeneinheit.

ANMERKUNG 6 Eine Spezifikation oder Vereinbarung zwischen Käufer und Verkäufer muss eine Kombination von Geweberollen zwischen und aus den entnommenen Proben berücksichtigen

Die Unterschiede zwischen den Testproben werden ermittelt, damit der Stichprobenplan das Risiko von Erzeugern und Verbrauchern verringern und akzeptable Qualitätsniveaus und begrenzte Qualitätsniveaus erreichen kann.

7.2 Laborproben – Als Laborprobe für den Akzeptanztest nehmen Sie nach dem Verwerfen der ersten 1 m langen Stofflänge von jeder Stoffrolle in der Partie eine volle Breite von 1 m (1 yd) entlang der Stoffkante oder schneiden Sie einen langen Streifen ab mindestens 305 mm (1 ft) breit von dem Rollen- oder Blattabschnitt des rundgestrickten Stoffes.

7.3 Testproben – Nehmen Sie 10 quadratische Testproben mit einer Seitenlänge von 125 mm (5 Zoll) von jeder Laborprobe.

Kalibrierung

8.1 Tägliche Kalibrierung des Prüfgeräts – Der Betrieb des Prüfgeräts muss regelmäßig (z. B. monatlich) überprüft werden, was durch Aufweiten und Brechen von fünf Standard-Aluminiumproben erfolgen kann. Der Durchschnittswert der Quellbeständigkeit der fünf Aluminiumproben sollte innerhalb von ±5 % des auf der Aluminiumverpackung angegebenen Standardwerts liegen. Die Verwendung von Aluminiumblechen zur Eichung gilt nicht für alle Prüfgeräte. Es sollte auf die Anweisungen des Herstellers für die verschiedenen zu testenden Instrumente verwiesen werden.

8.2 Kalibrierung von Manometern – Kalibrieren Sie Manometer mit einem Kolbenfestlastprüfgerät oder einer Quecksilbersäule gemäß dem zuvor verwendeten Winkel. Alternativ können Sie ein elektronisches Tracer-Manometer oder ein anderes vom Gerätelieferanten empfohlenes Kalibrierinstrument verwenden. Diese Kalibrierung ist besser geeignet, um in der normalen Position des Testers durchgeführt zu werden.

8.3 Wenn kein Protokoll vorhanden ist, überprüfen Sie das Gerät gemäß der Methode TAPPI Methode T403 der American Technical Association of the Pulp and Paper Industry.

Hinweis 7: Ursachen für kleine Anzeigen können Manometerfehler (Abweichung oder nichtlinearer Fehler), die zu schnelle Ausdehnung des Manometers, zu viel Reibung am Manometerzeiger, Lufteintritt in das Drucksystem oder das Manometer, die Membran kann nicht sein zu nullen, oder eine zu niedrige Pumprate (manuelle Tester). Mögliche Ursachen für große Ablesungen sind Manometerfehler (nichtlinearer Fehler), lockerer Zeiger (übermäßig), Anschlagbolzen, der den Manometerzeiger verbiegt, unzureichende Klemmkraft (Schlupf), ungleichmäßige Klemmkraft (teilweiser Schlupf), steife oder unelastische Folie, Folie oben Spannplatte auf Null, Mehrstückprüfung, zu schnelle Pumpleistung (manueller Prüfer) und Doppelausdehnung. Wenn das Manometer versehentlich seinen maximalen Bereich überschreitet, stellen Sie sicher, dass Sie es neu kalibrieren, bevor Sie es erneut verwenden.

Feuchtigkeitseinstellung

9.1 Befolgen Sie die Spezifikation D1776, um die Probe (oder Laborprobe) aus der normalen Umgebung in die Standardumgebung für die Feuchtigkeitskonditionierung zu bringen.

Auswahl und Menge der Proben

10.1 Sofern nicht anders vereinbart, nehmen Sie 10 Testproben, jede in einem Kreis mit einer Seitenlänge von mindestens 125 mm (5 in), auf der Laborprobe gemäß dem Applied Materials Specification Standard. Die Proben werden ohne Scherung getestet. Muster von gestrickten Stoffen werden so entnommen, dass verschiedene Muster unterschiedliche Reihen oder Reihen von Garnen enthalten und der Abstand vom Rand des Stoffes nicht weniger als ein Zehntel der Breite des Stoffes beträgt. Diese Einschränkung gilt nicht für Rundgestricke.

Testverfahren des Textilberstfestigkeitstests

11.1 Prüfen Sie alle benetzten Prüfmuster unter den in 9.1 beschriebenen Standardbedingungen.

11.2 Manueller Hydrauliktester:

11.2.1 Führen Sie die Probe so unter das Stativ ein, dass die Probe genau auf die Platte passt, sodass der Griff die auf der Platte platzierte Probe so weit rechts wie möglich einklemmt.

Hinweis 8: Bei Proben mit hoher Elastizität ist es notwendig, die Probe vor dem Festklemmen gleichmäßig auf der Platte zu verteilen, um einen Teil der Elastizität zu entfernen.

11.2.2 Das Handrad um 120 Uhr im Uhrzeigersinn drehen, bis sich die Probe ausdehnt und bricht.

11.2.3 Stoppen Sie die Drehung des Handrads, sobald festgestellt wird, dass die Probe gebrochen ist (siehe Anmerkung 9).

11.2.4 Lösen Sie unmittelbar nach dem Bruch den Klemmgriff, der an der Probe festgeklemmt ist. Drehen Sie das Rad sofort gegen den Uhrzeigersinn in die Ausgangsposition, um die Spannung auf der Folie zu lösen, und notieren Sie den Druck, der erforderlich ist, um die Folie auszudehnen (Membrandruck). Notieren Sie den Gesamtdruck, um die Probe zum Quellen zu bringen.

Hinweis 9: Wenn die Skala anzeigt, dass der Druck nicht mehr ansteigt und die Probe nicht gebrochen ist, drücken Sie den Hebel, um den Druck zu verringern. Notieren Sie, wenn die Elastizität der Probe die Abmessungsgrenzen des Testers überschreitet. Wenn die Probe verrutscht ist, verwerfen Sie dieses Testergebnis und tragen Sie erneut eine neue Testprobe auf.

11.3 Motorgetriebener Hydrauliktester:

11.3.1 Klemmen Sie die Probe zwischen die obere und die untere Klemme und stellen Sie sicher, dass sie flach und faltenfrei ist. Klemmen Sie die Probe fest und üben Sie Druck aus, bis die Probe gemäß den Geräteanweisungen beschädigt ist.

11.3.2 Folienkalibrierung (Foliendruck) – Die Folie wird ohne eine Probe unter Verwendung des oben beschriebenen Aufbaus einer ausgedehnten Probe expandiert, und dann wird der Druck, der erforderlich ist, um die Folie auf die Höhe der Folie mit der Probe zu expandieren, als Folienkalibrierung aufgezeichnet ( Blattdruck).

11.4 Luftdruckprüfer.

11.4.1 Stellen Sie das Regelventil des Quelltesters so ein, dass die durchschnittliche Zeit zum Quellen des Probekörpers in den Bereich von (20 ± 5) s fällt. Dies erfordert einen Vortest, um die richtige Einstellung des Regelventils zu ermitteln. Notieren Sie die Zeit, die vom Beginn des Bogens bis zum Bruch der Probe benötigt wird.

11.4.2 Stellen Sie sicher, dass die Probe gut eingespannt ist und nicht verrutscht. Stellen Sie den Rekorder auf Null und bringen Sie ihn nach Bedarf in die richtige Messposition. Sichern Sie die Sicherheitsabdeckung in der entsprechenden Position gemäß den Geräteanforderungen und üben Sie Druck aus, bis die Probe bricht.

11.4.3 Folienkalibrierung – Dehnen Sie die Folie mit den gleichen Steuerventileinstellungen wie oben ohne die Probe auf die durchschnittliche Ausdehnungshöhe mit der Probe und notieren Sie den erforderlichen Druck, dh den „Foliendruck“.

Berechnungen

12.1 Berechnen Sie den Berstdruck für jede Testprobe, indem Sie den Foliendruck, der die Folie dehnt, vom Gesamtdruck der Berstprobe abziehen.

12.2 Geben Sie den Druckwert für jede Testprobe und den Durchschnitt für jede Laborprobe und Charge an.

12.3 Geben Sie die Modellnummer des verwendeten Berstprüfgeräts an.

Reporting

13.1 Erklären Sie, dass die Tests in Übereinstimmung mit der Testmethode D3768 – Testen mit einem Filmexpansionstester durchgeführt wurden, und beschreiben Sie das beprobte Produkt oder Material und die verwendete Probenahmemethode.

13.2 Geben Sie für jede Probe die Quellstärke und den Durchschnittswert in kPa (psi) an. Wenn der Stoff nicht riss, sollte der Bericht den maximalen Quelldruck der Ausrüstung angeben und dass die Probe bei diesem Druck nicht riss.

13.3 Notieren Sie die Modellnummer des verwendeten Berstprüfgeräts.

Genauigkeit und Abweichung

14.1 Zusammenfassung – Vergleicht man den Durchschnitt von zwei Gruppen von zehn Beobachtungen, sollten 95 Unterschiede pro 100 Fälle vorhanden sein, die die folgenden Schwellenwerte nicht überschreiten, wenn beide Gruppen von Beobachtungen von demselben erfahrenen Bediener, auf demselben Instrument und auf demselben getestet wurden willkürlich aus dem gleichen Testmaterial entnommene Probe.

Stapelgarn-Zylindergestrick 41 kPa (6.0 psi)

Filamentgarn Kettenwirkware 14 kPa (2.0 psi)

In verschiedenen Fällen sind große Abweichungen möglich, sodass Prüfungen nur in bestimmten Methoden durchgeführt werden können.

Innerhalb dieser Grenze sind keine Abweichungen im Verfahren zur Prüfung der Berstfestigkeit nach Methode D 3786 bekannt. 14.2-14.4 werden analysiert und Abweichungen in anderen Fällen untersucht.

14.2 Ringversuchsdaten – Ringversuchsvergleiche wurden 1977 unter Verwendung von sechs willkürlich ausgewählten Stoffen mit jeweils vier Ergebnissen durchgeführt, die in jedem von fünf Labors getestet wurden. drei Stoffe waren Stapelgarn-Zylinderwirkstoffe und drei waren Kettenwirkstoffe aus Filamentgarn. Die Unterschiede in den Ergebnissen der Quellfestigkeit werden als Standardabweichungen ausgedrückt, wie in Tabelle 1 gezeigt.

Anmerkung 10: Die Unterschiede zwischen den beiden Probengruppen sind hauptsächlich auf Unterschiede in den Garnquellen und nicht auf Unterschiede in den Strickapparatmodellen zurückzuführen. Es gibt jedoch keine objektiven Beweise für diese Ansicht.

Anmerkung 11: Diese Daten wurden im Labor unter Verwendung eines automatischen hydraulischen Testers erhalten, während die Genauigkeit des manuellen Testers nicht schlüssig ist.

14.3 Kritischer Unterschied – Wenn bei den in 14.2 gemeldeten Diskrepanzfällen dieser Unterschied gleich oder größer als der in Tabelle 2 gezeigte kritische Unterschied ist, dann besteht eine Wahrscheinlichkeit von 95 %, dass es einen signifikanten Unterschied zwischen den beiden Beobachtungen gibt (siehe Anmerkung 10).

Anmerkung 12: Die in der Tabelle aufgeführten kritischen Differenzwerte sollten als Gesamtbild betrachtet werden, insbesondere im Hinblick auf die Ringgenauigkeit. Vor der Deklaration zweier spezialisierter Labore muss das Ausmaß der statistischen Ringverzerrung bestimmt werden, sowie Vergleiche auf der Grundlage aktueller Daten, die aus einer Stichprobe des bewerteten Materials gewonnen wurden.

14.4 Beeinflussung – Die Verfahrensbeeinflussung bei Testmethode D 3786 ist unbekannt, da die Testdaten für Schwellungen ebenfalls auf diese Testmethode beschränkt sind.

Tabelle 1 Unterschiede in der hydraulischen Ausdehnungsfestigkeit, ausgedrückt als Standardabweichung und Prozentsatz

| Single-Operator-Portion | Portionierung im Labor | Interlaboratorische Fraktionen | |

| Stapelgarnschlauchstricken | 6.8 | 1.1 | 2.5 |

| Kettenwirkerei aus Filamentgarn | 2.3 | 3.1 | 2.6 |

Tabelle 2 Kritischer Unterschied im Expansionsdruck unter den angegebenen Bedingungen PsirA

| Anzahl der Beobachtungen/Durchschnitt | Einzeloperator-Genauigkeit | Genauigkeit im Labor | Interlaboratorische Fraktionen | |

| Stapelgarnschlauchstricken | 5 | 8.4 | 9.0 | 11.3 |

| 10 | 6.0 | 6.7 | 9.6 | |

| 20 | 4.2 | 5.2 | 8.7 | |

| 40 | 3.0 | 4.3 | 8.1 | |

| Kettenwirkerei aus Filamentgarn | 5 | 2.9 | 9.1 | 11.6 |

| 10 | 2.0 | 8.8 | 11.4 | |

| 20 | 1.4 | 8.7 | 11.3 | |

| 40 | 1.0 | 8.7 | 11.3 |

A Basierend auf unendlichen Freiheitsgraden wird die kritische Differenz mit t = 1.645 berechnet.

Dieser Beitrag enthält 0-Kommentare